带式输送机在煤矿应用十分广泛,担负着煤炭生产过程中连续运输的重任。带式输送机在运行过程中,易发生带面损伤、纵撕、带扣损坏、跑偏、打滑、堆煤等故障,涉及人身安全,导致停产等严重事故。

本系统基于深度学习算法结合大语言模型、模态数据融合技术,辅以激光标识、传感器定位、边缘计算等方法,采用高帧率工业相机、红外热成像仪、高清摄像仪等设备,集成众多AI识别算法,能在线快速检测输送机带面异常、纵撕、带扣损坏、跑偏、打滑、堆煤、人员入侵等,并自主发出预警、自动提高带速、自动降低带速、自动停机等,确保设备及人身安全,杜绝突发事故发生。系统支持多IED设备互联,实现数据融合和多系统跨平台联动。

使用高帧率工业相机连续扫描输送带下表面,辅以激光束、传感器定位,自主识别输送机带面损伤、纵撕、带扣损坏等故障;

使用红外热成像仪、高清摄像仪监视输送带上表面及周围情况,自主识别跑偏、打滑、堆煤、烟雾、人员入侵等故障;

能在弱光环境下,实现所有皮带扣的自动识别、编号,能将皮带运行中所有皮带扣以清晰图片形式呈现出来,异常时以清晰图片形式告警;

不在输送带上预埋任何感应器或芯片的前提下,实现所有皮带扣的定位追踪,定位误差≤1m;

实现输送带上指定皮带扣精准自动停机到指定检修区,停机误差≤1m;

提供包括检修区、设备位置、关键点等带式输送机拓扑结构显示,能以3D 形式实时显示皮带扣位置, 标注每个皮带扣标号信息, 点击单个皮带扣获得该目标点的实时清晰图像及位置信息;

自动生成带式输送机运行曲线图,多维度查询历史曲线;

自动生成各类报表、工单,支持多维度查询、统计,显示高清图片、视频。

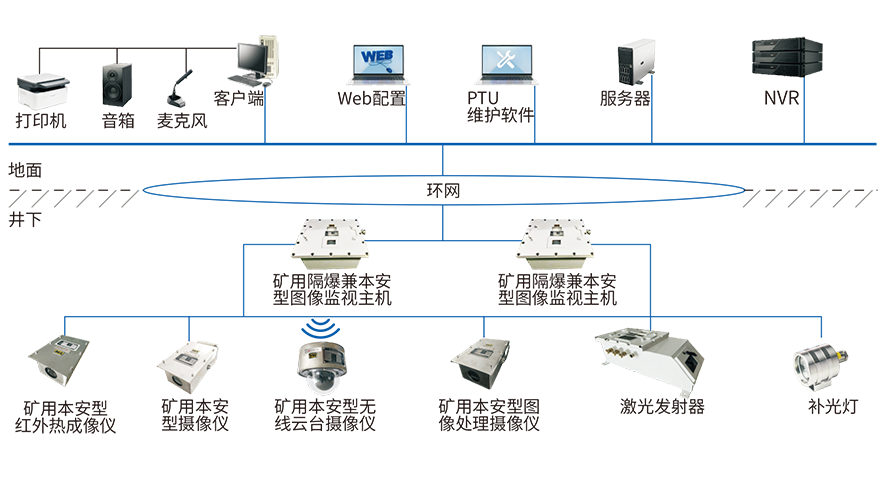

系统分为应用层、模型训练与推理层、网络传输层、数据处理层、数据采集层,主要由上位计算机、服务器、图像监视主机(内置高帧率工业相机、激光发射器)、摄像仪、红外热成像仪、补光灯等组成。 系统组成架构图如下:

| 供电电压: | 127V/220V |

|---|---|

| 电池容量: | ≥4小时 |

| 高帧率工业相机有效像素: | 2500万~8000万 |

| 帧率: | 182.25fps |

| 曝光时间范围: | 0.0028ms-812.5ms |

| 定位误差: | ≤1m |

| 停机误差: | ≤1m |

| 模拟量误差: | ≤0.5% |

| 巡检周期: | ≤2秒 |

| 远控响应: | ≤1秒 |

本系统集成高帧率工业相机、红外热成像仪、高清摄像仪,采集带式输送机输送带上下表面、被输送物料、皮带扣实时高清高速图像,基于深度学习算法结合大语言模型、模态数据融合技术,具有以下优势:

能及时发现带面损伤及皮带扣损坏;

能及时发现输送带纵撕发生;

能及时发现输送机跑偏、打滑、堆煤、烟雾、人员入侵等;

能精准控制输送机按皮带扣编号停机到指定维修区;

对整条输送带进行带面扫描,可进行多圈对比,发现早期异常;

具备边缘计算能力,实现现场AI分析、现场AI决策,支持 5G无线通讯;

透明件采用疏水不粘材质,辅以清水冲洗和专用雨刮器清洁,确保恶劣环境图像清晰;

提供多种数据接口,支持与煤矿各系统无缝对接、联动。

系统软件可按客户要求定制。

主要分为信息总览、实时视频、带面扫描、纵撕识别、故障记录、多圈比对、维修记录、工单、输送机拓扑、系统设置等功能板块,可快速进入相应的功能界面进行监控、操作。内置数据分析引擎,可生成运行报表、趋势曲线、报警记录等统计图表,自动同步记录并存储故障高清图片,所有信息自动归档至数据库,支持全周期数据追溯。